Czy cyfrowe bliźniaki (digital twins) to przyszłość produkcji?

W dobie dynamicznego rozwoju technologii przemysłowych, coraz częściej mówi się o rewolucyjnych rozwiązaniach, które mogą odmienić oblicze produkcji. Jednym z takich innowacyjnych podejść jest koncepcja cyfrowych bliźniaków, czyli wirtualnych replik fizycznych obiektów, procesów lub systemów. Dzięki możliwościom analizy danych w czasie rzeczywistym oraz symulacji różnorodnych scenariuszy, cyfrowe bliźniaki pozwalają na optymalizację procesów produkcyjnych, redukcję kosztów oraz zwiększenie wydajności. Czy te zaawansowane narzędzia staną się kluczowym elementem przyszłości przemysłu? Odpowiedzi na to pytanie poszukują eksperci z różnych branż, obserwując jak cyfrowe bliźniaki zmieniają zasady gry na rynku.

Czym są cyfrowe bliźniaki i jak działają?

Cyfrowe bliźniaki to wirtualne reprezentacje fizycznych obiektów, procesów lub systemów, które umożliwiają ich monitorowanie i analizowanie w czasie rzeczywistym. Dzięki połączeniu z różnymi źródłami danych, takimi jak czujniki IoT, cyfrowe bliźniaki mogą symulować zachowanie rzeczywistych obiektów w świecie cyfrowym.

Technologia ta opiera się na zaawansowanych algorytmach i modelach matematycznych, które pozwalają na precyzyjne odwzorowanie rzeczywistości. Dzięki temu możliwe jest przeprowadzanie symulacji, które pomagają w prognozowaniu i optymalizacji procesów produkcyjnych.

Podstawowym elementem cyfrowych bliźniaków jest zdolność do zbierania i analizowania danych w czasie rzeczywistym. Dzięki temu można na bieżąco monitorować stan maszyn i urządzeń oraz przewidywać potencjalne awarie, co pozwala na szybką reakcję i minimalizację przestojów.

Ważnym aspektem działania cyfrowych bliźniaków jest możliwość interakcji z nimi w sposób zdalny. Użytkownicy mogą kontrolować i modyfikować parametry symulacji, co pozwala na testowanie różnych scenariuszy bez konieczności ingerencji w rzeczywiste środowisko produkcyjne.

Cyfrowe bliźniaki mogą być również wykorzystywane do szkolenia pracowników, umożliwiając im zdobycie doświadczenia w obsłudze maszyn i systemów bez ryzyka uszkodzenia rzeczywistych urządzeń. Dzięki temu można zwiększyć efektywność szkoleń i przyspieszyć proces wdrażania nowych pracowników.

Jednym z kluczowych aspektów cyfrowych bliźniaków jest ich zdolność do ciągłego doskonalenia. Dzięki analizie danych zebranych w czasie rzeczywistym można identyfikować obszary wymagające optymalizacji i wprowadzać odpowiednie zmiany, co prowadzi do poprawy wydajności i jakości produkcji.

Zastosowanie digital twins w przemyśle

Cyfrowe bliźniaki znajdują zastosowanie w różnych branżach przemysłowych, od motoryzacji po lotnictwo. W sektorze motoryzacyjnym są wykorzystywane do projektowania i testowania nowych modeli pojazdów, co pozwala na szybsze wprowadzanie innowacji na rynek.

W przemyśle lotniczym cyfrowe bliźniaki pomagają w monitorowaniu stanu technicznego samolotów oraz przewidywaniu potencjalnych usterek. Dzięki temu można zwiększyć bezpieczeństwo lotów i zminimalizować ryzyko awarii podczas eksploatacji.

Sektor energetyczny również korzysta z możliwości, jakie oferują cyfrowe bliźniaki. Dzięki nim możliwe jest optymalizowanie pracy elektrowni oraz monitorowanie stanu infrastruktury przesyłowej, co pozwala na zwiększenie efektywności energetycznej.

Przemysł chemiczny wykorzystuje cyfrowe bliźniaki do kontroli procesów produkcyjnych, co pozwala na lepsze zarządzanie zasobami oraz minimalizację odpadów. W ten sposób możliwe jest zwiększenie rentowności produkcji oraz ograniczenie wpływu na środowisko.

Branża budowlana również dostrzega korzyści płynące z zastosowania cyfrowych bliźniaków. Dzięki nim możliwe jest planowanie i monitorowanie postępów prac budowlanych, co pozwala na lepsze zarządzanie projektami i terminowe ich realizowanie.

W logistyce cyfrowe bliźniaki pomagają w optymalizacji łańcuchów dostaw, umożliwiając lepsze planowanie tras transportowych oraz monitorowanie stanu magazynów. Dzięki temu można zredukować koszty operacyjne i zwiększyć efektywność logistyczną.

Jak cyfrowe bliźniaki wpływają na optymalizację produkcji?

Dzięki cyfrowym bliźniakom firmy mogą szybko reagować na zmieniające się warunki rynkowe i dostosowywać swoje procesy produkcyjne do bieżących potrzeb. Pozwala to na zwiększenie elastyczności produkcji oraz lepsze dostosowanie oferty do oczekiwań klientów.

Dzięki analizie danych z cyfrowych bliźniaków możliwe jest wczesne wykrywanie potencjalnych problemów w procesach produkcyjnych. To z kolei pozwala na szybkie wprowadzanie korekt i minimalizację ryzyka wystąpienia awarii, co przekłada się na mniejsze przestoje i wyższą wydajność produkcji.

Cyfrowe bliźniaki umożliwiają również optymalizację zużycia zasobów, takich jak energia czy surowce. Dzięki temu można obniżyć koszty produkcji oraz ograniczyć wpływ działalności przemysłowej na środowisko naturalne.

Dzięki możliwości przeprowadzania symulacji różnych scenariuszy produkcyjnych, firmy mogą lepiej planować swoje działania i unikać niepotrzebnych kosztów związanych z błędnymi decyzjami. Cyfrowe bliźniaki pozwalają na testowanie nowych rozwiązań bez ryzyka ponoszenia strat finansowych.

Kolejną korzyścią wynikającą z zastosowania cyfrowych bliźniaków jest możliwość współpracy zespołowej. Pracownicy różnych działów mogą wspólnie analizować dane i podejmować decyzje, co przyczynia się do lepszego zarządzania procesami produkcyjnymi.

Dzięki cyfrowym bliźniakom możliwe jest również dostosowywanie produkcji do indywidualnych potrzeb klientów. Pozwala to na oferowanie bardziej spersonalizowanych produktów, co zwiększa konkurencyjność firmy na rynku.

Przykłady firm wykorzystujących tę technologię

Jednym z liderów w wykorzystaniu cyfrowych bliźniaków jest firma Siemens, która stosuje tę technologię do optymalizacji swoich procesów produkcyjnych. Dzięki temu możliwe jest zwiększenie wydajności zakładów oraz poprawa jakości produktów.

Kolejnym przykładem jest General Electric (GE), która używa cyfrowych bliźniaków do monitorowania stanu technicznego swoich turbin gazowych. Dzięki temu firma może przewidywać awarie i zapobiegać im zanim dojdzie do kosztownych przestojów.

Boeing to kolejna firma, która wdrożyła cyfrowe bliźniaki w celu poprawy efektywności swoich procesów produkcyjnych. Dzięki tej technologii możliwe jest lepsze zarządzanie łańcuchem dostaw oraz optymalizacja kosztów produkcji samolotów.

Rolls-Royce wykorzystuje cyfrowe bliźniaki do monitorowania stanu silników lotniczych. Pozwala to na wczesne wykrywanie problemów technicznych i minimalizację ryzyka awarii podczas lotu, co przekłada się na zwiększenie bezpieczeństwa pasażerów.

Niemiecka firma Bosch również korzysta z cyfrowych bliźniaków w celu optymalizacji swoich procesów produkcyjnych. Dzięki tej technologii możliwe jest skrócenie czasu wdrażania nowych produktów oraz poprawa efektywności zakładów produkcyjnych.

Nike to przykład firmy spoza sektora przemysłowego, która wykorzystuje cyfrowe bliźniaki do projektowania i testowania nowych produktów. Dzięki temu możliwe jest szybsze wprowadzanie innowacji na rynek oraz lepsze dostosowanie oferty do oczekiwań klientów.

Zalety i wyzwania związane z digital twins

Zastosowanie cyfrowych bliźniaków przynosi wiele korzyści, takich jak wzrost efektywności, redukcja kosztów czy poprawa jakości produktów. Jednak wdrożenie tej technologii wiąże się również z pewnymi wyzwaniami, które trzeba uwzględnić podczas planowania inwestycji.

Jedną z głównych zalet cyfrowych bliźniaków jest możliwość szybkiego reagowania na zmieniające się warunki rynkowe. Dzięki analizie danych zebranych w czasie rzeczywistym firmy mogą dostosowywać swoje procesy produkcyjne do bieżących potrzeb klientów.

Kolejną korzyścią jest możliwość wczesnego wykrywania problemów, co pozwala na minimalizację ryzyka awarii i przestojów. To z kolei przekłada się na wyższą wydajność produkcji oraz niższe koszty operacyjne.

Zastosowanie cyfrowych bliźniaków wiąże się również z pewnymi wyzwaniami, takimi jak konieczność integracji różnych systemów informatycznych czy zapewnienie odpowiedniego poziomu bezpieczeństwa danych. To wymaga inwestycji w infrastrukturę IT oraz szkolenia pracowników.

Koszty wdrożenia technologii cyfrowych bliźniaków mogą być znaczące, zwłaszcza dla małych i średnich przedsiębiorstw. Warto jednak pamiętać, że inwestycja ta może przynieść znaczne oszczędności w dłuższej perspektywie czasowej dzięki zwiększeniu efektywności produkcji.

Kolejnym wyzwaniem jest dostosowanie procesów organizacyjnych do nowej technologii. Wprowadzenie cyfrowych bliźniaków wymaga zmian w sposobie zarządzania produkcją oraz współpracy między różnymi działami firmy.

Połączenie cyfrowych bliźniaków z AI i IoT

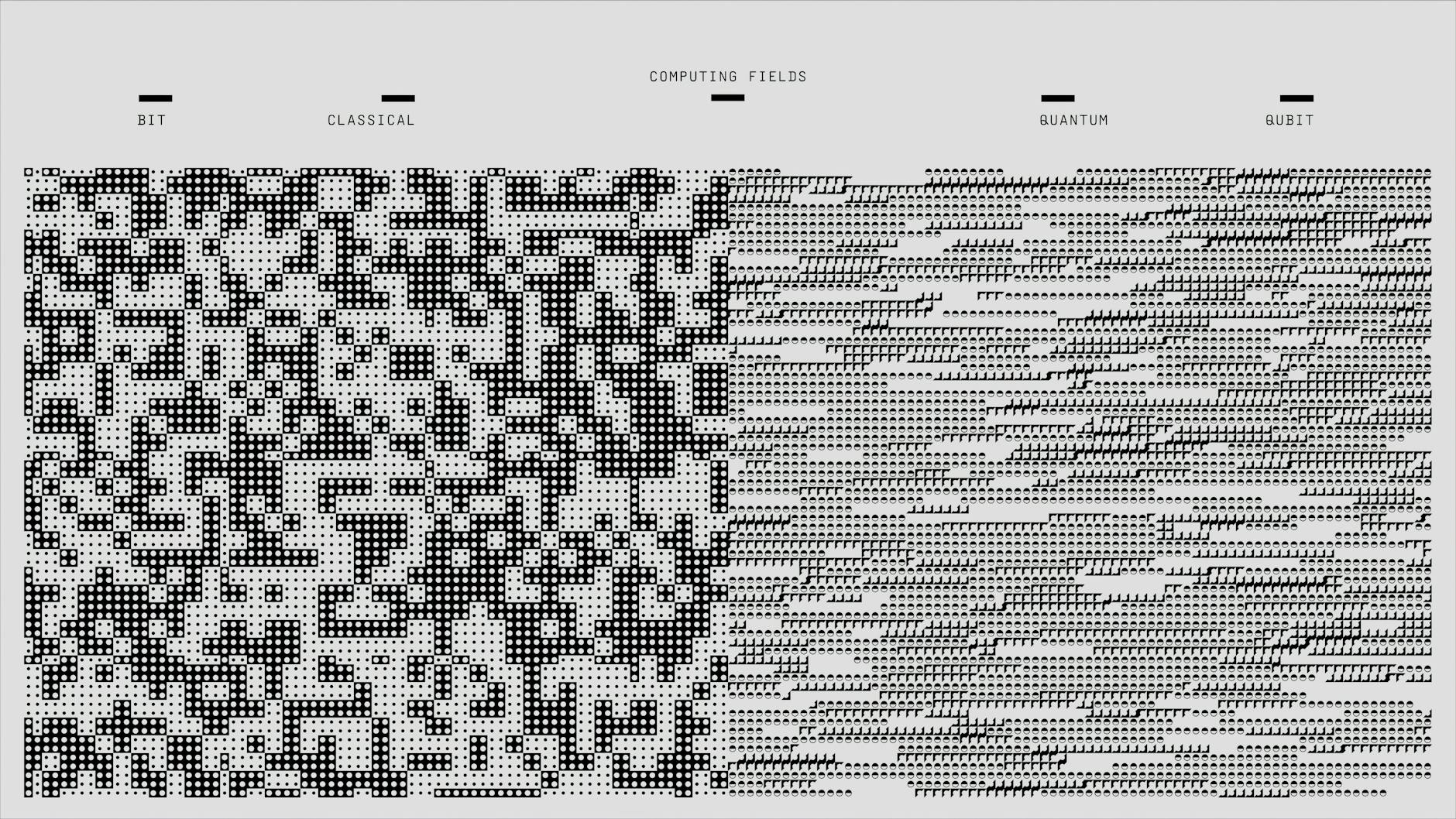

Zintegrowanie cyfrowych bliźniaków z technologiami sztucznej inteligencji (AI) oraz Internetu Rzeczy (IoT) otwiera nowe możliwości dla przemysłu. Połączenie tych trzech elementów pozwala na wzmocnienie analizy danych, co przekłada się na jeszcze bardziej precyzyjne prognozy dotyczące procesów produkcyjnych.

Sztuczna inteligencja może być wykorzystywana do analizy ogromnych ilości danych generowanych przez cyfrowe bliźniaki i urządzenia IoT. Dzięki zaawansowanym algorytmom AI możliwe jest wczesne wykrywanie wzorców, które mogą wskazywać na potencjalne problemy lub obszary wymagające optymalizacji.

Zastosowanie technologii IoT umożliwia zbieranie danych z różnych źródeł w czasie rzeczywistym, co zwiększa dokładność modeli cyfrowych bliźniaków. Dzięki temu możliwe jest bardziej efektywne monitorowanie stanu maszyn i urządzeń oraz szybsza reakcja na ewentualne awarie.

Zintegrowane systemy AI i IoT pozwalają na automatyzację wielu procesów związanych z zarządzaniem produkcją. To z kolei przyczynia się do wzrostu efektywności operacyjnej, redukcji kosztów oraz poprawy jakości produktów końcowych.

Dzięki połączeniu cyfrowych bliźniaków z AI możliwe jest również przeprowadzanie bardziej zaawansowanych symulacji scenariuszy „co-jeśli”. Pozwala to na testowanie różnych strategii produkcyjnych bez ryzyka ponoszenia strat finansowych związanych z błędnymi decyzjami.

Zastosowanie AI i IoT w kontekście cyfrowych bliźniaków stwarza również nowe możliwości dla personalizacji produktów. Analiza danych dotyczących preferencji klientów pozwala na lepsze dostosowanie oferty do ich oczekiwań, co zwiększa konkurencyjność firmy na rynku.

Przyszłość tej technologii – gdzie jeszcze się sprawdzi?

Zastosowanie cyfrowych bliźniaków nie ogranicza się jedynie do przemysłu. Technologia ta znajduje coraz więcej zastosowań w innych dziedzinach, takich jak medycyna czy edukacja. W przyszłości możemy spodziewać się jeszcze większego rozwoju tej technologii w różnych sektorach gospodarki.

W medycynie cyfrowe bliźniaki mogą być wykorzystywane do tworzenia wirtualnych modeli pacjentów, co umożliwia lekarzom przeprowadzanie bardziej precyzyjnych diagnoz oraz planowanie skuteczniejszych terapii. To może przyczynić się do poprawy jakości opieki zdrowotnej oraz skrócenia czasu leczenia pacjentów.

Edukacja to kolejna dziedzina, w której cyfrowe bliźniaki mogą znaleźć zastosowanie. Dzięki nim możliwe jest tworzenie interaktywnych symulacji, które pomagają uczniom lepiej zrozumieć skomplikowane zagadnienia oraz zdobyć praktyczne umiejętności bez konieczności opuszczania sali lekcyjnej.

Sektor usług finansowych również może skorzystać z możliwości oferowanych przez cyfrowe bliźniaki. Technologia ta może być wykorzystywana do analizy danych rynkowych oraz prognozowania trendów gospodarczych, co pozwala na podejmowanie bardziej trafnych decyzji inwestycyjnych.

Zastosowanie cyfrowych bliźniaków w sektorze publicznym może przyczynić się do poprawy zarządzania infrastrukturą miejską oraz optymalizacji usług komunalnych. Dzięki tej technologii możliwe jest lepsze planowanie rozwoju miast oraz efektywniejsze zarządzanie zasobami publicznymi.

Zastosowania tej technologii będą się rozwijać wraz z postępem technologicznym oraz rosnącymi wymaganiami rynku. W miarę jak coraz więcej firm będzie wdrażać cyfrowe bliźniaki, możemy spodziewać się dalszego wzrostu ich znaczenia jako narzędzia wspierającego rozwój innowacyjnych rozwiązań w różnych dziedzinach życia codziennego.