Silniki krokowe – jak działają?

Wielu z nas korzysta na co dzień z różnych urządzeń, których działanie opiera się na silnikach krokowych. Czy jednak wiemy jak dokładnie te silniki funkcjonują? Silniki krokowe są niezwykle precyzyjnymi urządzeniami, które przekształcają impulsy elektryczne w ruch mechaniczny. Dzięki temu można kontrolować ich obrót i pozycję w bardzo dokładny sposób. W artykule dowiesz się więcej o budowie oraz zasadzie działania tych fascynujących mechanizmów.

Wprowadzenie do silników krokowych – krótka definicja i rola w elektronice

Silniki krokowe są jednymi z najpopularniejszych rodzajów silników używanych w dziedzinie elektroniki. Ich główną rolą jest przekształcanie sygnałów elektrycznych na ruch mechaniczny. Silniki te charakteryzują się precyzyjnym sterowaniem, co sprawia, że są wykorzystywane w wielu różnych aplikacjach.

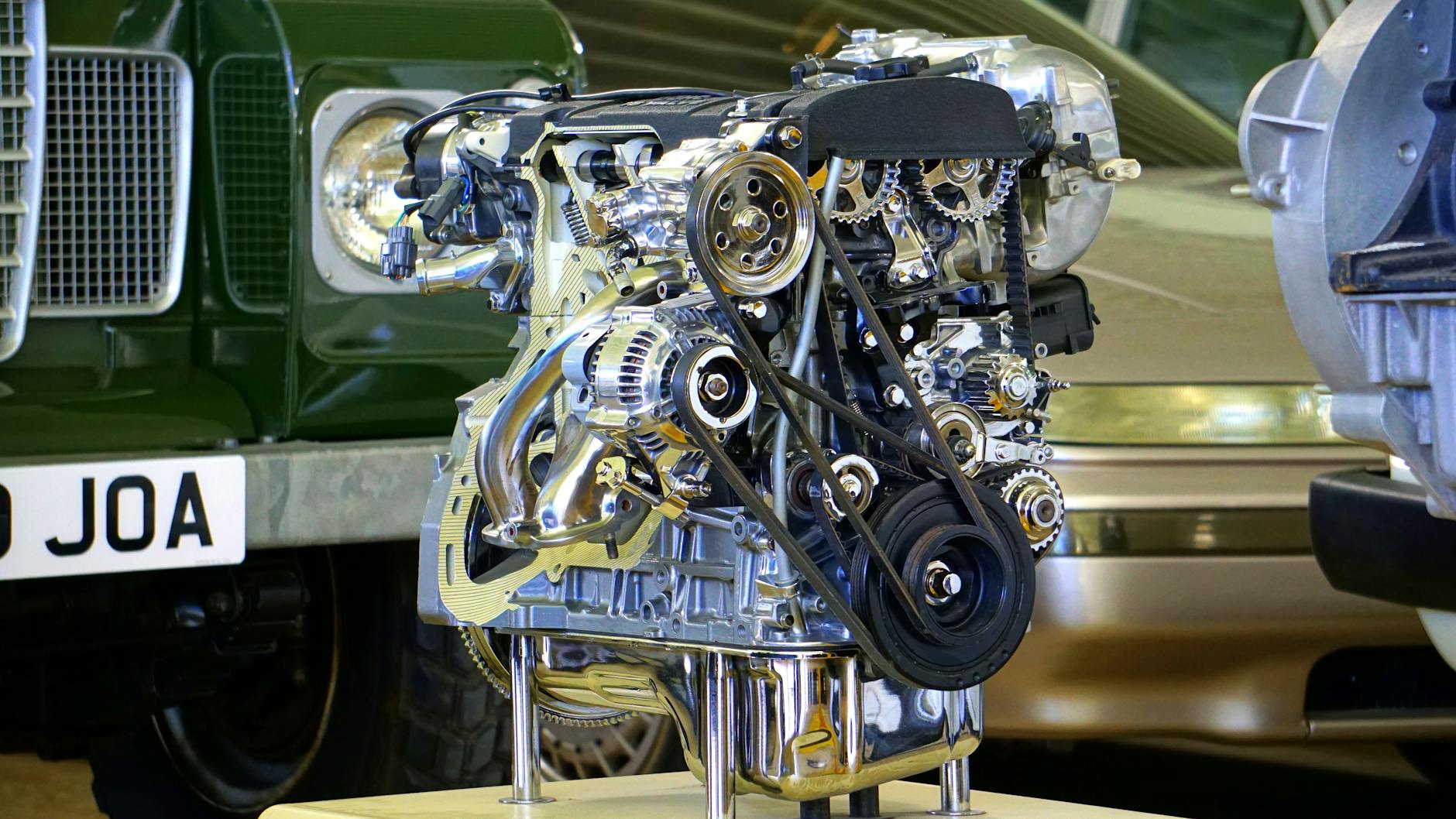

Budowa silnika krokowego składa się z kilku podstawowych elementów. W jego wnętrzu znajduje się wirnik, który wykonuje ruch obrotowy, oraz stojan, który generuje pole magnetyczne niezbędne do napędzenia wirnika. Dodatkowo, istotną częścią konstrukcji są cewki elektromagnesów umieszczone na stojanie.

Działanie silnika krokowego opiera się na zasadzie elektromagnetyzmu. Przełączając prąd przez odpowiednie cewki elektromagnesów w określonej kolejności i czasie, powodujemy obrót wirnika o ustaloną ilość stopni lub tzw. kroki. Dzięki temu możliwe jest precyzyjne kontrolowanie położenia i prędkości obrotowej.

Ważną cechą silników krokowych jest ich zdolność do utrzymania pozycji bez dodatkowego zasilania. Oznacza to, że po zatrzymaniu silnika w określonym miejscu, nie wymaga on utrzymania ciągłego prądu elektrycznego. Jest to szczególnie przydatne w aplikacjach, gdzie precyzja i stabilność pozycji są kluczowe.

Silniki krokowe znajdują szerokie zastosowanie w różnych dziedzinach. Są wykorzystywane w drukarkach 3D do precyzyjnego przemieszczania głowicy drukującej, w robotyce do sterowania ruchem ramion robota czy nawet w urządzeniach medycznych do precyzyjnej kontroli ruchu narzędzi chirurgicznych.

Mimo wielu zalet, silniki krokowe mają również pewne ograniczenia. Jednym z nich jest ich względnie niska moc wyjściowa oraz ograniczone możliwości prędkości obrotowej. Ponadto, mogą generować większe ilości hałasu podczas pracy niż inne rodzaje silników. Mimo to, ze względu na swoje unikalne właściwości i wszechstronność zastosowań, silniki krokowe nadal cieszą się dużym uznaniem i popularnością.

Budowa silnika krokowego – opis struktury i działania

Silnik krokowy składa się z kilku podstawowych elementów: wirnika (również nazywanego rotorem), stojana (zwany również statorem) oraz cewek elektromagnesów. Wirnik jest częścią ruchomą silnika, która wykonuje obrót w odpowiedzi na zmiany pola magnetycznego generowanego przez stojan.

Stojan składa się z cylindrycznych lub prostokątnych elementów magnetycznych, zwanych biegunami. Na każdym biegunie znajduje się jedna lub więcej cewek elektromagnesu. Przełączając prąd przez te cewki w określonej kolejności i czasie, można kontrolować kierunek i ilość obrotów wirnika.

Cewki elektromagnesu są umieszczone na stojanie silnika krokowego. Każda z nich jest nawinięta na rdzeniu ferromagnetycznym i po podłączeniu do źródła prądu elektrycznego generuje pole magnetyczne. Zmieniając kierunek przepływu prądu przez poszczególne cewki, możemy sterować ruchem wirnika.

Działanie silnika krokowego opiera się na przyciąganiu i odpychaniu wirnika poprzez zmiany pola magnetycznego generowanego przez stojan. Kiedy prąd płynie przez jedną z cewek elektromagnesu, powstaje pole magnetyczne o określonym kierunku. To pole przyciąga odpowiedni fragment wirnika, co powoduje jego obrót o ustaloną ilość stopni.

Ważną cechą silników krokowych jest ich zdolność do precyzyjnego pozycjonowania. Dzięki możliwości sterowania ilością i kierunkiem obrotów, można dokładnie kontrolować położenie wirnika. To sprawia, że są one często stosowane w aplikacjach wymagających wysokiej precyzji, takich jak robotyka czy automatyka przemysłowa.

Ponadto, silniki krokowe charakteryzują się prostotą konstrukcji i niezawodnością. Brak szczotek i komutatora eliminuje wiele problemów związanych z zużyciem mechanicznym, co wpływa na długotrwałą pracę bez awarii.

Kroki kątowe i precyzja – jak silniki krokowe realizują ruchy o określonych krokach?

Silniki krokowe wykonują ruchy o określonych krokach, które mierzone są w stopniach lub radianach. Każdy obrót wirnika dzieli się na pewną liczbę równych części zwanych krokami. Liczba ta jest determinowana przez konstrukcję danego silnika oraz jego parametry techniczne.

Przykładowo, jeśli dany silnik ma 2000 impulsów na pełny obrót (360 stopni), to każdy impuls powoduje obrót wirnika o 0,18 stopnia (360 stopni / 2000 impulsów). Oznacza to, że aby obrócić wirnik o pełen obrót, należy podać odpowiednią sekwencję impulsów.

Precyzja silników krokowych zależy od liczby impulsów na pełny obrót oraz dokładności sterowania. Im większa liczba impulsów i im bardziej precyzyjne jest sterowanie, tym mniejsze są kroki wykonywane przez silnik. Dzięki temu możliwe jest osiągnięcie bardzo wysokiej precyzji pozycjonowania i płynnego ruchu.

W praktyce istnieje wiele różnych typów silników krokowych o różnej liczbie impulsów na pełny obrót. Wybór odpowiedniego modelu zależy od wymagań konkretnej aplikacji i pożądanej precyzji ruchu.

Warto również wspomnieć o tzw. mikrokrokach, które są pomiędzykrokami w tradycyjnym systemie działania silnika krokowego. Mikrokroki umożliwiają jeszcze większą precyzję pozycjonowania poprzez kontrolowanie prądu w cewkach elektromagnesu w sposób ciągły, co pozwala na płynniejsze przejścia między kolejnymi krokami.

Sterowanie impulsowe – zasada działania sterowania za pomocą impulsów

Silniki krokowe są sterowane za pomocą sekwencji impulsów elektrycznych. Każdy impuls powoduje obrót wirnika o określoną ilość kroków. Sterowanie odbywa się poprzez zmianę kolejności i czasu trwania tych impulsów.

W najprostszym przypadku, silnik krokowy może być sterowany za pomocą prostego układu zliczającego impulsy. Przełączając prąd przez odpowiednie cewki elektromagnesu w ustalonej kolejności, generujemy sekwencję impulsów, która powoduje ruch wirnika.

W bardziej zaawansowanych systemach sterowania stosuje się mikrokontrolery lub dedykowane układy scalone do generowania sekwencji impulsów. Dzięki temu można precyzyjnie kontrolować prędkość obrotową oraz przyspieszenie silnika krokowego.

Sterowanie impulsowe pozwala również na zmianę kierunku obrotu wirnika poprzez odwrócenie kolejności przepływu prądu przez cewki elektromagnesu. To umożliwia wykonywanie różnych rodzajów ruchów, takich jak obrót w jedną stronę, obrót w drugą stronę czy też ruch oscylacyjny.

Dzięki możliwości precyzyjnego sterowania za pomocą sekwencji impulsów, silniki krokowe są szeroko stosowane w aplikacjach wymagających wysokiej precyzji pozycjonowania oraz płynnego ruchu. Ich zdolność do utrzymania pozycji bez dodatkowego zasilania sprawia, że są one również często wykorzystywane w aplikacjach, gdzie stabilność i precyzja są kluczowe.

Pętla zwrotna – rola informacji zwrotnej w precyzyjnym sterowaniu

W celu zapewnienia jeszcze większej precyzji sterowania silnikami krokowymi, stosuje się pętlę zwrotną. Pętla zwrotna polega na monitorowaniu rzeczywistego położenia wirnika i porównywaniu go z żądanym położeniem. Na podstawie tej informacji system dokonuje korekcji ruchu wirnika.

Informacja zwrotna jest uzyskiwana za pomocą specjalnych czujników, takich jak enkodery lub czujniki Halla. Czujniki te mierzą aktualne położenie wirnika i przekazują tę informację do układu sterującego silnikiem.

Dzięki pętli zwrotnej możliwe jest eliminowanie błędów wynikających z niedokładności konstrukcyjnych czy zakłóceń środowiskowych. System może stale dostosowywać parametry sterowania w czasie rzeczywistym, aby osiągnąć jak największą dokładność pozycjonowania.

Precyzyjne sterowanie silnikami krokowymi za pomocą pętli zwrotnej znajduje szerokie zastosowanie w takich dziedzinach jak robotyka, automatyka przemysłowa czy medycyna. Dzięki temu możliwe jest osiągnięcie wysokiej precyzji ruchu nawet przy zmieniających się warunkach pracy.

Warto również zaznaczyć, że pętla zwrotna wprowadza pewne opóźnienie w systemie sterowania. Dlatego ważne jest odpowiednie dobranie parametrów i czasu próbkowania, aby zapewnić optymalną stabilność i dokładność działania silnika krokowego.

Zastosowania w praktyce – gdzie wykorzystuje się silniki krokowe?

Silniki krokowe znajdują szerokie zastosowanie w wielu dziedzinach ze względu na swoje unikalne właściwości. Jednym z najpopularniejszych obszarów ich wykorzystania jest druk 3D. Silniki te są używane do precyzyjnego przemieszczania głowicy drukującej po płaszczyźnie roboczej, co umożliwia tworzenie skomplikowanych struktur i detali.

Robotyka to kolejna dziedzina, gdzie silniki krokowe odgrywają istotną rolę. Są one stosowane do sterowania ruchem ramion robota oraz manipulatorami. Dzięki precyzyjnemu pozycjonowaniu możliwe jest wykonywanie różnych operacji montażowych czy pakowanie produktów na taśmie produkcyjnej.

Silniki krokowe znajdują również zastosowanie w urządzeniach medycznych, takich jak tomografy komputerowe czy rezonanse magnetyczne. Precyzyjne sterowanie ruchem narzędzi chirurgicznych pozwala na wykonywanie skomplikowanych operacji bezinwazyjnych.

Innym obszarem zastosowania silników krokowych jest automatyka przemysłowa. Są one używane do napędu taśmociągów, maszyn pakujących czy robotów montażowych. Dzięki swojej precyzji i niezawodności, silniki te są idealnym rozwiązaniem dla wymagających aplikacji przemysłowych.

Ponadto, silniki krokowe są stosowane w systemach pozycjonowania optycznego i laserowego, ploterach do cięcia materiałów czy nawet w układach śledzenia satelitarnego. Ich wszechstronność sprawia, że znajdują one coraz więcej zastosowań we współczesnym świecie technologii.

Zalety i ograniczenia – korzyści płynące z użycia oraz ewentualne problemy

Wykorzystanie silników krokowych niesie ze sobą wiele korzyści. Jedną z najważniejszych zalet jest ich wysoka precyzja pozycjonowania. Dzięki możliwości wykonania ruchu o określonej ilości stopni lub mikrokrokach, silniki te są idealnym rozwiązaniem dla aplikacji wymagających dokładnego sterowania ruchem.

Kolejną zaletą jest ich zdolność do utrzymania pozycji bez dodatkowego zasilania. Po zatrzymaniu silnika w określonym miejscu nie ma potrzeby podtrzymywania ciągłego prądu elektrycznego. Jest to szczególnie przydatne w aplikacjach, gdzie precyzja i stabilność pozycji są kluczowe.

Silniki krokowe charakteryzują się również prostotą konstrukcji i niezawodnością. Brak szczotek i komutatora eliminuje wiele problemów związanych z zużyciem mechanicznym, co wpływa na długotrwałą pracę bez awarii.

Należy jednak pamiętać o pewnych ograniczeniach silników krokowych. Jednym z nich jest względnie niska moc wyjściowa oraz ograniczone możliwości prędkości obrotowej. W porównaniu do innych rodzajów silników, mogą one generować większe ilości hałasu podczas pracy.

Ponadto, sterowanie impulsowe może wprowadzać drgania czy niestabilność ruchu wirnika w przypadku błędnej sekwencji impulsów lub niedokładności systemu sterowania. Dlatego ważne jest odpowiednie dobranie parametrów oraz kalibracja układu sterującego.

Mimo tych potencjalnych problemów, silniki krokowe są nadal szeroko stosowane ze względu na swoje unikalne właściwości i wszechstronność zastosowań. Ich zalety przeważają nad ewentualnymi ograniczeniami, co sprawia, że są one niezastąpione w wielu dziedzinach elektroniki.